Vom Feinsten

In der Stadt der Optik hat sich die Industrielandschaft über die vergangenen Jahrzehnte strukturell spürbar verändert. Aus einer gewachsenen Tradition heraus sind zahlreiche neue erfolgreiche Unternehmen hervorgegangen. Wie dies gelungen ist, zeigt die Uwe Weller Feinwerktechnik GmbH auf geradezu vorbildliche Weise.

Als die Uwe Weller Feinwerktechnik GmbH ihr neues Firmengebäude am Leitz-Park 2009 bezog, war das Unternehmen noch nicht einmal volljährig. Gleichzeitig richtete Uwe Weller in der alten Werkshalle in der Wilhelm-Loh-Straße einen komplett neuen Bereich für Oberflächentechnik ein. Das ist in etwa so, als würde sich ein Jugendlicher eine gewaltige Villa bauen und ganz nebenbei noch das Elternhaus auf den modernsten Stand bringen. Dahinter würde man am ehesten Leichtsinn vermuten, bestenfalls Übermut und in seltenen Fällen eine Vision. Bei Uwe Weller scheint Letzteres der Fall gewesen zu sein.

Fertigung höchst anspruchsvoller mechanischer Komponenten

Zäumt man diese junge Erfolgsgeschichte von ihren Anfängen auf, dann stößt man unweigerlich auf das Unternehmen mit dem roten Punkt. 1994 nämlich übernahm Uwe Weller die Zerspanungsabteilung der Leica Camera AG und legte damit den Grundstein für sein eigenes Unternehmen. Die Fertigung höchst anspruchsvoller mechanischer Komponenten für den Kamerahersteller zeigte eine Perspektive auf. Viel entscheidender für die Unternehmensgründung aber war das Potenzial der 46 erfahrenen und hochqualifizierten Mitarbeiter, die Weller übernahm. 1997 fusionierte das noch junge Unternehmen mit dem väterlichen Betrieb der Günther Weller Feinwerktechnik. 2005 wurde die Mechanik-Abteilung von Leica Microsystems in Weilburg integriert, ein Jahr später folgte die Zerspanungsabteilung der Zeiss-Hensoldt-Gruppe in Wetzlar. Heute hat die Weller Feinwerktechnik GmbH rund 150 Mitarbeiter. Dass das Unternehmen mit inzwischen 22 Jahren ausgewachsen sei, muss ernsthaft bezweifelt werden. Umso mehr, wenn man die konstant wachsende Fertigungskompetenz und Produktqualität des Feinmechanikspezialisten in Betracht zieht.

Hochpräzise Werkstücke, bei denen jedes Detail zählt

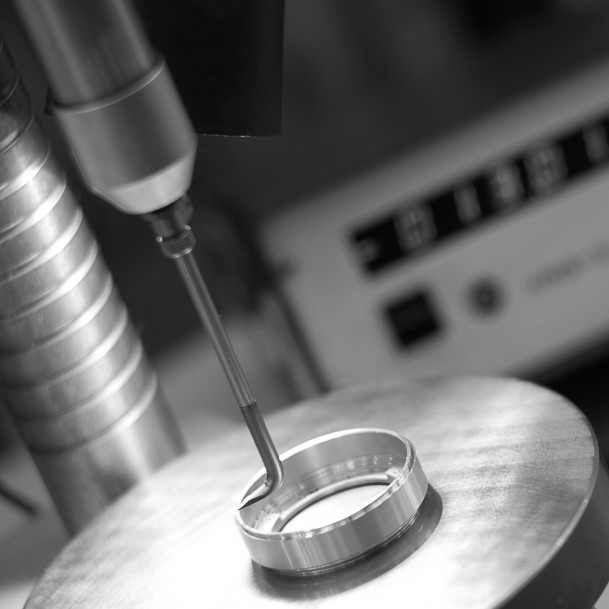

In der weitläufigen Fertigungshalle der Uwe Weller Feinwerktechnik GmbH stehen dutzende Dreh-, Fräs- und Schleifmaschinen aufgereiht. Was hier entsteht, gleicht einer feinmechanischen Evolution: an deren Anfang stehen drei Meter lange Metallrohlinge, an ihrem Ende hochpräzise Werkstücke und Objektivfassungen, bei denen jedes Detail zählt. In den extrem spezialisierten und exklusiven Branchen der High-end-Optik, Medizintechnik, Halbleiterindustrie und Luftfahrttechnik werden Fehler nicht verziehen. Das gilt für die wertigen Kameraobjektive genauso wie für alle mechanischen Komponenten, die in der Mikroskopie, Dentaltechnik und anderen medizintechnische Instrumenten verbaut werden. In allen Fällen kommt es auf maximale Präzision an, aber auch auf eine besondere Güte in der Oberflächenbeschaffenheit.

„Bei den Objektivgehäusen, die wir unter anderem für die Leica Camera AG fertigen, muss nicht nur die Präzision der Teile stimmen, sondern das Produkt muss auch perfekt aussehen“, erklärt Uwe Weller. „Das erwartet Leica von uns. Und das erwarten die Kunden von Leica.“ Für die Serie der Cineoptiken etwa wird ein spezielles Aluminium verwendet, das hinsichtlich Materialbeschaffenheit und -verarbeitung höchsten Ansprüchen genügt. Die Objektive unterschiedlicher Brennweiten bestehen aus einer Vielzahl an mechanischen Bauteilen. Alle Bauteile werden im Haus gefertigt und eloxiert. Fokus- und Belichtungsskalen werden in die Objektivringe graviert und abschließend mit Farbe gefüllt.

Im Grenzbereich des Möglichen

„Damit wir solche Ergebnisse erzielen können, arbeiten wir ständig im Grenzbereich des Möglichen“, erklärt Uwe Wellers Sohn Michael, der im Unternehmen für die Fertigungssteuerung zuständig ist. Bei Rund- und Planläufen schaffen die CNC-Dreh-Fräs-Zentren eine Genauigkeit von wenigen Mikrometern, die Anforderungen an ein perfektes Oberflächenfinish werden immer höher. Um komplexe Innennuten etwa bei Kurvenringen herzustellen, wurden die entsprechenden Kurven früher von außen eingefräst. Heute ist man in der Lage, die Werkstücke innen zu fräsen. Wo herkömmliche Methoden, Systeme oder Werkzeuge enden, wird es für die Mitarbeiter von Weller erst richtig spannend: „Wir müssen für spezielle Aufträge immer wieder unbekannte Wege beschreiten und neue Werkzeuge und Fertigungsstrategien entwickeln. Das ist oftmals langwierig und kostspielig, aber eben auch ein ganz wichtiger Teil jenes Erfahrungsschatzes, von dem wir bei jeder neuen Aufgabe wieder profitieren“, so Michael Weller.

Feinmechanische Kompetenz aus dem Geist der Tradition

Als bräuchte es dafür noch einen Beleg, führt uns Michael Weller in einen abgeschirmten Raum, den man in diesem Zusammenhang wohl als das Herz der Fertigung bezeichnen könnte: Hier werden alle zur Fertigung notwendigen Lehren, Vorrichtungen und Werkzeuge systematisch archiviert, eingelagert und bei Bedarf wiederverwendet. Die Auswahl der feinwerktechnischen Werkzeuge ist beeindruckend, viele davon sind von Weller selbst konstruiert und gebaut. Gehütet wird das Archiv von einer kompetenten Mitarbeiterin, die darauf achtet, dass alles seine Ordnung hat, und in jedem Fall weiß, wo welche Werkzeuge aktuell im Einsatz sind. Die ungenutzten Werkzeuge werden von den jungen Auszubildenden ausgeliehen, um sich in der Lehrwerkstatt weiterzubilden. So wird die feinmechanische Kompetenz, die einst aus dem Geist der Tradition großer Unternehmen wie Leitz, Hensoldt und Zeiss entstand, bei Weller weitergetragen.

Trend zur Flexibilität und zunehmenden Individualisierung

Natürlich sind die Objektiv- und Zielfernrohrgehäuse nach wie vor die Königsdisziplinen der Uwe Weller Feinwerktechnik. Im Laufe der vergangenen Jahre aber hat das Unternehmen seine Kompetenz deutlich ausgebaut: Kompetenz, die auch in anderen Branchen und Geschäftsfeldern sehr gefragt ist – ganz gleich, ob es sich um Leichtbaukomponenten für die Luftfahrt, ein hochwertiges Bedienelement für die Automobilindustrie oder um einen stufenlos elektronisch angetriebenen Objektiv-Revolver für Mikroskope handelt, der gemeinsam mit der Brückmann Elektronik GmbH in Lahnau entwickelt wurde.

„Wir können für unsere Kunden auf Wunsch weit über 6.000 verschiedene Artikel in unterschiedlichster Stückzahl anfertigen“, so Uwe Weller. „Dieser Trend zur Flexibilität und zunehmenden Individualisierung wird sich noch fortsetzen, da die Ansprüche in den High-End-Bereichen der Optik, Medizintechnik und Mechatronik kontinuierlich wachsen.“

Entscheidende Impulse bei der Entwicklung neuer Ideen

Die herausragende Fertigungskompetenz ist ein Alleinstellungsmerkmal, das sich Weller über Jahre erarbeitet hat. Ein weiteres besteht in dem umfassenden Know-how, das das Unternehmen in die Lage versetzt, jede Kundenaufgabe gesamtheitlich lösen und alle prozessrelevanten Technologien im Haus abdecken zu können. So geben die Ingenieure von Weller oftmals entscheidende Impulse, wenn es um die Entwicklung neuer Ideen oder um Neuproduktprojekte handelt. Dabei geht es nur noch in seltenen Fällen um einzelne Bauteile, vermehrt werden ganze Module oder fertig montierte Systeme gefragt. Am Ende der Prozesskette steht die Oberflächentechnik, die Weller in den vergangenen sieben Jahren ebenfalls kontinuierlich ausgebaut und verfeinert hat. Fast 80 Prozent der gefertigten Bauteile bestehen aus Aluminium und werden auch in der hauseigenen Oberflächentechnik galvanisiert.

„Inzwischen ist es ganz selbstverständlich, dass die Kunden von der Vorentwicklung bis zur Serienreife intensiv begleitet werden“, erklärt Uwe Weller. „Je früher uns die Kunden einbeziehen, desto zielführender können wir gemeinsam Wege finden, wie Ideen machbar werden.“ Und man muss sich wundern, was alles machbar ist. Letztlich, so scheint es, kommt jedes Mal aufs Neue ein evolutionäres Wunder heraus: Feinwerktechnik vom Feinsten.