Automation Trends

Im neu errichteten Automation Center von Hexagon Manufacturing Intelligence können Kunden live erleben, was die intelligente Kombination aus hochpräzisen Messtechnologien und industriellen Automationsplattformen leistet.

Es war das Jahr 1983, als sich die amerikanische Rockband Styx mit dem Refrain „Domo arigato Mr. Roboto“ in die weltweiten Charts katapultierte. In ihrem Musikvideo tanzten die Roboter zu elektronischen Akkorden, um ein durchschaubares Geheimnis zu beschwören: „You’re wondering who I am – machine or mannequin – with parts made in Japan – I am the modern man.“ Das ist gut dreißig Jahre her und klingt in unseren Ohren inzwischen fast schon nostalgisch.

So funktioniert Automatisierung

Heute sind Roboter kaum noch geheimnisvoll. Die Robotik ist längst keine japanische Domäne mehr. Vor allem im Bereich der automatisierten Fertigung gehören Maschinenbauer aus Deutschland zu den Technologietreibern. Dabei sind Roboter Teil eines hochkomplexen Systems, bei dem viele Faktoren zusammenspielen müssen: die spezifischen Fertigungslinien und deren Digitalisierung, die Roboter und deren intelligenter Einsatz, Schnittstellen und Datenhandling, nicht zuletzt die optimale Abstimmung von Durchsatz, Taktzeiten und Qualitätssicherung bei größtmöglicher Flexibilität. So funktioniert Automatisierung. Zumindest in der Theorie.

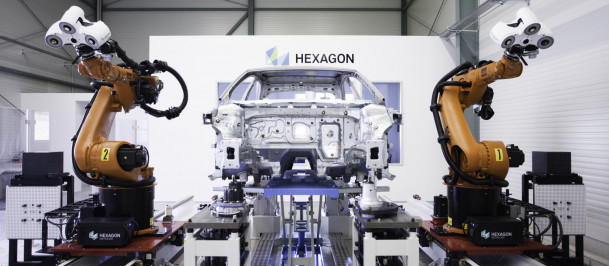

Wie durch Automatisierung in der Praxis beste Ergebnisse erzielt werden, davon kann man sich neuerdings bei Hexagon Manufacturing Intelligence in Wetzlar überzeugen. Rund eine Million Euro hat das Unternehmen in das neue Automation Center investiert. In nur sechs Wochen Bauzeit wurde das Gebäude am Standort Wetzlar errichtet. Herzstück des Automation Centers ist eine hochtechnologische Anlage, deren Aufbau und Choreografie zumindest am Abend ihrer feierlichen Einweihung eher an großes 3D-Kino erinnerte. Tatsächlich werden hier aktuelle Automatisierungslösungen präsentiert und Zukunftskonzepte erdacht: nicht virtuell, sondern ganz real; ohne 3D-Brille, aber für die Inline-3D-Messung.

Leistungsfähige Messtechnologie in der Fertigungsumgebung

In dem neuen Technologiezentrum geht es weniger darum, die Leistungsfähigkeit und Präzision von Messmaschinen um weitere 0,1 Mikrometer zu erhöhen, wie Holger Fritze, Hauptgeschäftsführer von Hexagon Manufacturing Intelligence, betont. Im Vordergrund stehe vielmehr die Frage, wie sich leistungsfähige Messtechnologie optimal in die hochmoderne Fertigungsumgebung der Kunden integrieren lässt: „Wer sich wie wir intensiv mit der Materie befasst, kommt an den aktuellsten Trends nicht vorbei: Industrie 4.0, Digitalisierung der Fertigung, vollautomatisierte Produktion. Die besondere Aufgabe unseres Unternehmens besteht darin, eine umfassende vollautomatisierte Prozess- und Qualitätskontrolle zu entwickeln und anzubieten, die diesen Trends nicht hinterherjagt, sondern sie aktiv vorantreibt.“

Genau das geschieht in dem neu eröffneten Automation Center. Hier werden zukunftsfähige Konzepte entwickelt und anwendungsbezogen umgesetzt. Der Vorführeffekt ist beeindruckend und vor allem überzeugend. Kunden der Automobilindustrie können hier den Einsatz vollautomatisierter Messverfahren in der Fertigungslinie erleben. Und sie können nachvollziehen, warum es dafür einen ganzheitlichen Ansatz und umfassende Lösungen braucht. Bei Hexagon heißen sie 360° Smart Inline Measurement Solutions (SIMS). Sie sind das Ergebnis langjähriger Erfahrung in der Entwicklung und Umsetzung von Messsystemen. Die 360° SIMS-Lösungen prüfen in einem Rundumblick alle dimensionalen Qualitätsanforderungen. Sie bieten eine umfassende vollautomatisierte Prozess- und Qualitätskontrolle in Bezug auf die Maßhaltigkeit von Werkstücken. Sie erlauben flexible Zellenkonfigurationen für die robotergestützte 3D-Messung und Prozesskontrolle im Automobilbau. Und zwar in der Fertigungslinie, innerhalb der Produktionszykluszeit und rund um die Uhr. Ein entsprechend hoher Durchsatz ist also gewährleistet.

Messdatenvolumen werden in Echtzeit gesammelt und ausgewertet

Gemessen wird mit Weißlicht-Sensoren von Hexagon. Sie erfassen Oberflächen- und Elementdaten, im Serienbildaufnahmemodus können erhebliche Messdatenvolumen in Echtzeit gesammelt und ausgewertet werden. Angefahren werden die definierten Messpunkte von einem Industrieroboter, und zwar sekundenschnell. Über die patentierte RPS-Messvorrichtung können auch komplexe Werkstücke ausgerichtet und schwer zugängliche Elemente gemessen werden. An der Überwachungsstation werden dem Linienbediener auf einem Touchscreen die Messergebnisse anhand der Messpunkte und Toleranzen farblich angezeigt. Die Daten selbst sind von verschiedenen Nutzern abrufbar und können für die Nutzergruppen speziell aufbereitet werden. Das erleichtert das Datenmanagement und ermöglicht die Auswertung der Daten in Echtzeit oder über längere Zeiträume hinweg. Die Reaktionszeiten in den entsprechenden Handlungsfeldern verkürzen sich dadurch deutlich.

„An unserer 360° SIMS-Messzelle im Automation Center werden alle Vorzüge der Inline-3D-Messung sichtbar“, freut sich Gerhard Ehling, Project & Sales Support Manager bei Hexagon Manufacturing Intelligence. „Und das können die Kunden aus der Automobilindustrie an ihren eigenen Bauteilen live ausprobieren.“ Gerade die Automobilindustrie gilt hinsichtlich des Automatisierungsgrades in der Produktion als Vorreiter. Höchste Anforderungen gelten dabei für die Prozess- und Qualitätskontrolle gleichermaßen – in der Fertigungslinie, innerhalb der vorgeschriebenen Taktzeiten, rund um die Uhr. Und Hexagon leistet mit der intelligenten Kombination von hochpräzisen Sensor- und Software-Technologien in Verbindung mit industriellen Automationsplattformen einen wichtigen Beitrag.

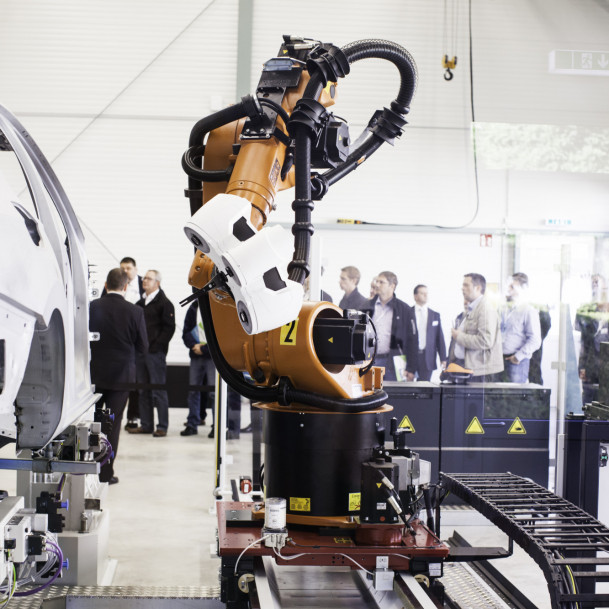

Live-Demo beim Automation Forum

Davon konnten sich die geladenen Gäste während des zweitägigen Automation Forums überzeugen. Neben der Live-Demo an der 360˚ SIMS Messzelle gaben hochkarätige Referenten aus der Wissenschaft und Industrie, aus den Unternehmen und dem Hause Hexagon Einblicke in die neue Technologie: anwendungsbezogen, praxisnah und umfassend. Das Themenspektrum reichte von Industrie 4.0 über die Digitalisierung von Fertigungslinien bis zu vollautomatisierten Messtechniklösungen für die Karosseriemontage; von aktuellen Fallstudien bei Volkswagen bis zu Zukunftskonzepten des Roboterherstellers Kuka; von der automatisierten Hardware bis zu anwendungsbezogenen Softwaretools.

Am Ende war die Botschaft klar: So funktioniert Automation. Und zwar nicht nur in der Theorie, sondern direkt in der industriellen Anwendung. Ob das die Zukunft ist? „Davon sind wir überzeugt“, so Gerhard Ehling. „Aber sie ist ja bereits Realität. Unsere 360° SIMS-Messzelle liefert schon heute zuverlässige und präzise Ergebnisse in der Fertigungslinie und kann äußerst effektiv und flexibel als primäres Messsystem in der Produktion eingesetzt werden“, so Ehling. „Diese Entwicklung bringt nicht nur uns, sondern vor allem unsere Kunden weiter.“